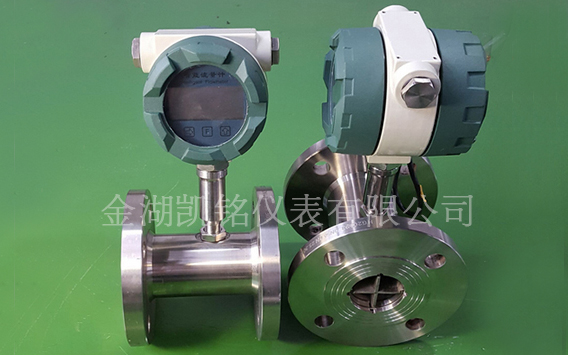

涡轮流量传感器的结构组成和作用

点击次数:3704 发布时间:2020-08-17 06:49:10

如前所述,涡轮流量传感器的结构主要由仪表壳体、导流器、叶轮(涡轮)、轴承和信号检测放大器等组成。

1)仪表壳体

仪表壳体一般采用不导磁的不锈钢(如1Cr18Ni9Ti)或硬质合金制成,对于大口径传感器亦可用碳钢与不锈钢组合的镶嵌结构。壳体是传感器的主体部件,它起到承受被测流体的压力,固定安装检测部件,连接管道的作用,壳体内装有导流器、叶轮、轴、轴承,壳体外壁安装有信号检测放大器。

2)导流器

导流器通常也选用不导磁不锈钢或硬铝材料制作,安装在传感器进出口处,对流体起导向整流以及支承叶轮的作用,避免流体扰动对叶轮的影响。

3)涡轮

亦称叶轮,一般由高导磁性材料制成(如2Cr13或Cr17Ni2等),是传感器的检测部件。它的作用是把流体动能转换成机械能。叶轮有直板叶片、螺旋叶片和丁字形叶片等几种、亦可用嵌有许多导磁体的多孔护罩环来增加有一定数量叶片涡轮旋转的频率。叶轮由支架中轴承支承,与壳体同轴,其叶片数视口径大小而定。叶轮几何形状及尺寸对传感器性能有较大影响,要根据流体性质、流量范围、使用要求等设计,叶轮的动态平衡很重要,直接影响仪表的性能和使用寿命。

叶轮结构参数设计包括叶片倾角、叶片的顶端与外壳内壁的间隙、叶片根径和顶径的流通截面、叶片重叠度以及叶片数量等设计。这些参数直接影响流量计的特性,选择得合理就可以提高仪表的测量范围和准确度并延长使用年限。根据大量试验及理论分析,比较合理的结构参数为

叶片倾角θ:10°~15°(对气体);30°~45°(对液体)(见图6-10)。

叶片重叠度P:0.9~1.2(P表示轴线长度上两相邻叶片相互重叠的程度)。

叶片顶隙δ:当D≤10mm时,δ=0.05~0.07D;当10mm〈D≤80mm时,δ=0.01~0.015D;当D〉80mm时,δ=0.01D。

叶片数N:可以按照对输出信号的频率要求以及加工制造的可能性来考虑。根据流量计口径大小不同而异,小口径(D≤100mm)为3~8片。大口径(D〉100mm)一般为10片以上。

4)轴与轴承

通常选用不锈钢(如2Cr13,4Cr13,Cr17Ni2或1Cr18Ni9Ti等)或硬质合金制作,它们组成一对运动副,支承和保证叶轮自由旋转。它需有足够的刚度、强度和硬度、耐磨性,耐腐性等。它决定着传感器的可靠性和使用寿命。传感器失效通常是由轴与轴承引起的,因此它的结构与材料的选用以及维护是重要问题。

在设计时应考虑轴向推力的平衡,流体作用于叶轮上的力使叶轮转动,同时也给叶轮一个轴向力,使轴承的摩擦转矩增大。为了抵消这一轴向力,在结构上采取各种轴向推力平衡措施。另外,轴承磨损要小;这是提高测量精准度、延长仪表寿命的重要环节。滚动轴承虽然摩擦力矩很小,但对脏污流体及腐蚀性流体的适应性较差,寿命不长。因此,目前仍广泛应用滑动轴承(空心套形轴承)。滑动轴承的轴与轴承间的摩擦转矩与叶轮的重量及轴的直径成正比,因此在机械强度允许的情况下,应尽可能把轴做细,使叶轮的重量减轻。合理选择轴与轴承的材质及两者的配合间隙也是很重要的,目前常采用的材料是耐磨性好的碳化钨硬质合金或石墨。为减小石墨轴承的磨损,常常在轴表面镀以硬铬并进行精磨。为了彻底解决轴承磨损问题,我国目前生产无轴承的涡轮流量变送器。

5)信号检测放大器

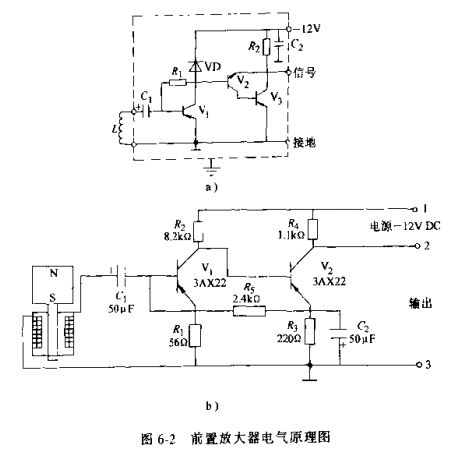

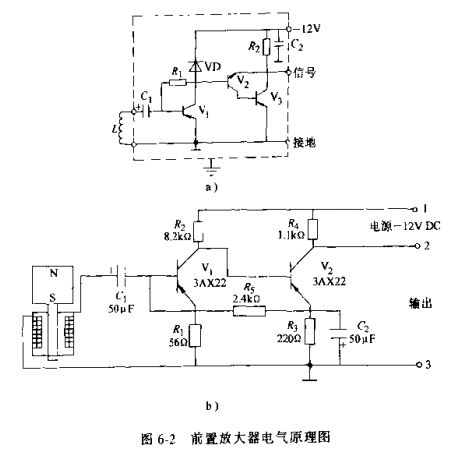

国内常用信号检测放大器一般采用变磁阻式,它由永久磁钢、导磁棒(铁心)、线圈等组成。它的作用是把涡轮的机械转动信号转换成电脉冲信号输出。由于永久磁钢对高导磁材料制成的叶片有吸引力而产生磁阻力矩,对于小口径传感器在小流量时,磁阻力矩在诸阻力矩中成为主要项,为此将永久磁钢分为大小两种规格,小口径配小规格以降低磁阻力矩。一般,线圈感应得到的信号较小,需配上前置放大器放大、整形输出幅值较大的电脉冲信号,当线圈输出信号有效值在10mV以上的也可直接配用流量计算机。

图6-2为常用的两种前置放大器电气原理图,图a采用稳流二极管作负载,采用复合管射极输出形式;图b采用负反馈电路以提高仪表的稳定性,它们都具有温度稳定性好,放大系数高,负载能力强等特点。

2、典型的涡轮流量传感器

涡轮流量计根据不同的传感器结构类型,就有不同形式的涡轮流量传感器,介绍如下。

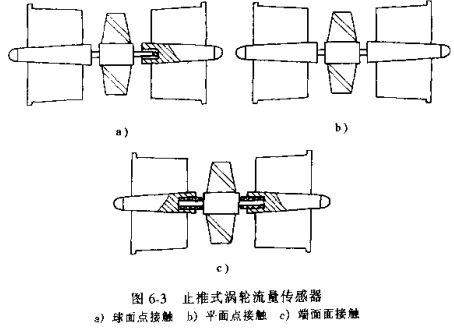

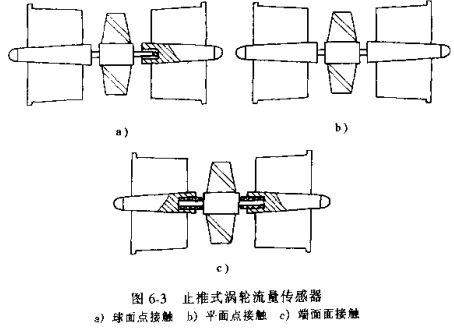

(1)止推式涡轮流量传感器

这类产品的结构简图示于图6-3。图a与图b为轴尖止推类,采用平面或球面点接触,接触点与传感器轴线重合,接触点有较高的硬度和光洁度;图c为端面而接触止推型,端面小且硬度和光洁度高。止推型产品结构简单,工作可靠,适用于小口径(DN≤15mm)传感器。

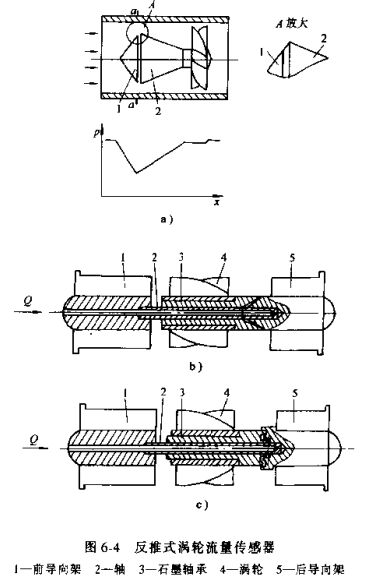

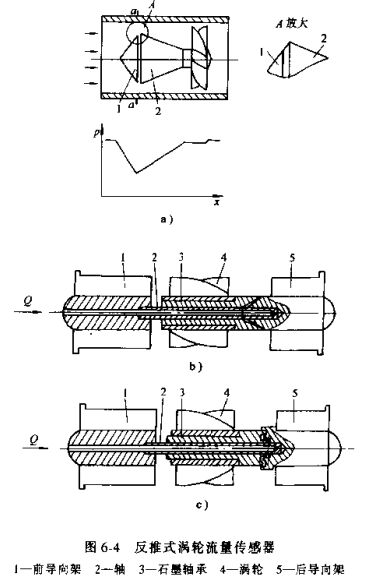

(2)反推式涡轮流量传感器

反推式的结构简图如图6-4所示。图a中,在输入端面A处压力降低,产生反推力;图b系流体经前面孔引入产生反推力;图c表示流体由后反向推。反推式结构在一定流量范围内可使叶轮处于浮游状态,轴向不存在接触点,无端面摩擦和磨损,可延长使用期限。

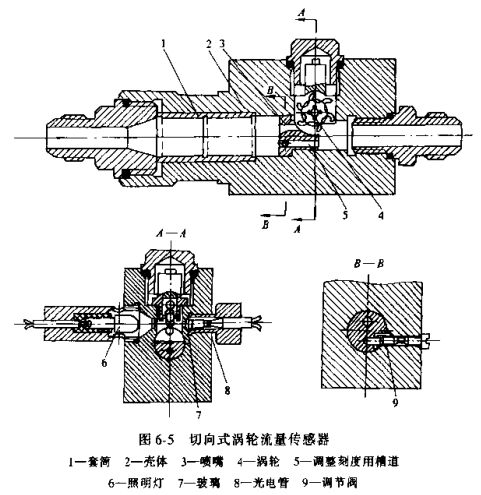

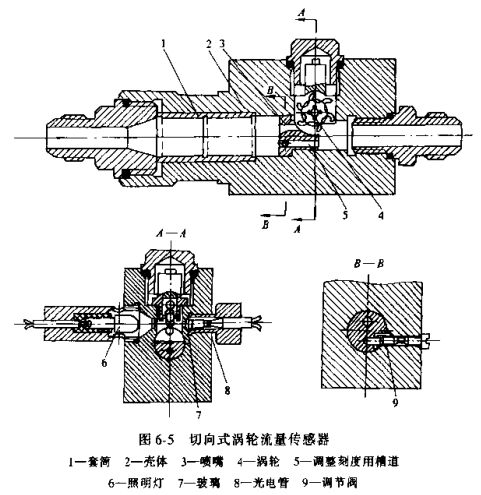

(3)切向式涡轮流量传感器

图6-5所示为用于微流量测量的涡轮流量传感器,流体从叶轮的切向流过,冲击其叶片旋转。由于被测流量较小,为加大流体对叶轮的冲力,入口处装有喷嘴,可以更换喷嘴孔径以调节流量范围。叶轮的转速采用光电法检测,以避免如磁阻法产生磁阻力矩。叶轮轴与管道轴心垂直,流体流向叶片冲角约为90°,适合于小口径微流量产品。

另一类切向涡轮流量传感器做成插入式结构,适用于大管径流量测量(间插入式涡轮流量计)。

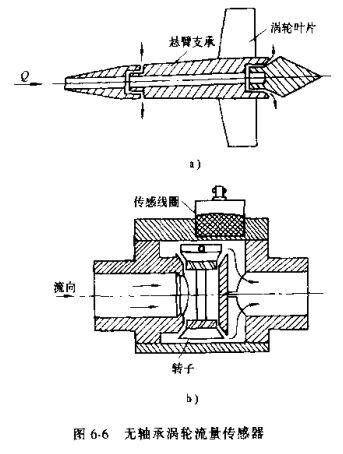

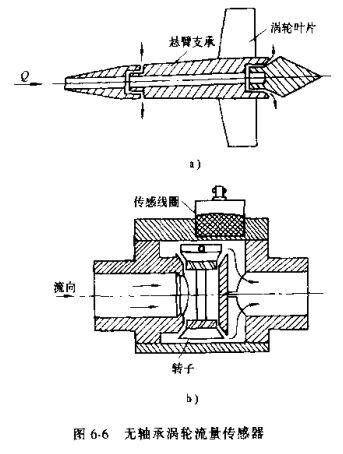

(4)无轴承涡轮流量传感器

为了彻底解决涡轮流量计轴承磨损问题,可以采用流体轴承,或称无轴承浮动式结构的涡轮流量计,其结构如图6-6所示。它用高压流体来代替金属或非金属轴承,使涡轮处于浮动状态,以减小摩擦。在图6-6a中,一部分流体流经悬臂支承中间的开孔,进入支承的内腔,而内腔与外面的通流缝隙很小,流体动能大部分变成压力能,使内腔压力高于外部流动流体的压力。这样,造成内外腔之间的压力差,该压差将涡轮沿轴向均匀托起。使涡轮处于浮游工作状态。在图6-6b中,涡轮流量传感器内装有由一根轴和对称地装在轴两端的两个涡轮及两块浮游板组成的转子,在有流体通过流量传感器时,浮游板在差压的作用下使浮游转动。虽然无轴承解决了轴承磨损问题,但流体的不洁净会使浮游失去作用,故对流体清洁度要求较高,影响了其推广使用。

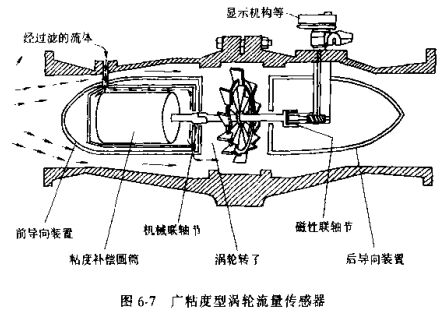

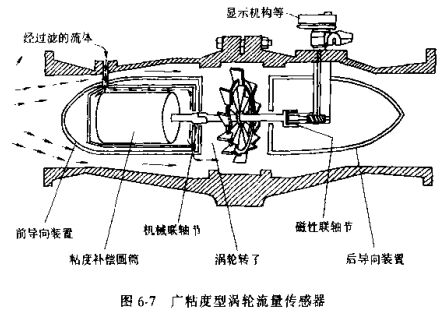

(5)广粘度型涡轮流量传感器

这种涡轮流量传感器采用了粘度补偿机构,使涡轮流量传感器在高粘度下(一般其运动粘度为15~30mm2/s)仍能保持其线性区域和范围度。叶轮一般为平板叶片,轴承用套筒轴承,粘度补偿可用补偿叶轮,也可用补偿圆筒,如图6-7所示的结构为圆筒补偿结构的广粘度型涡轮流量传感器。进入涡轮流量计的大部分流体经前导向装置流向涡轮,一小部分流体经过过滤后流入前导向装置内腔,从随涡轮一起旋转的补偿圆筒外流过,再流经涡轮。当流体粘度增加时,如无粘度补偿装置,则涡轮转速将增高,当有次补偿装置后,流体粘度增高,使补偿圆筒表面受到的摩擦力矩增加而使涡轮转速保持不变(即保持涡轮仪表系数K不变),从而达到粘度补偿的目的。

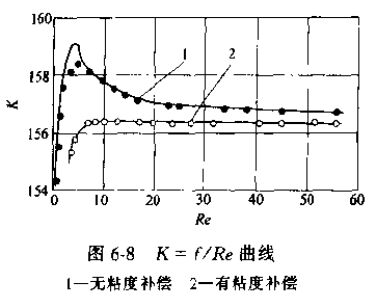

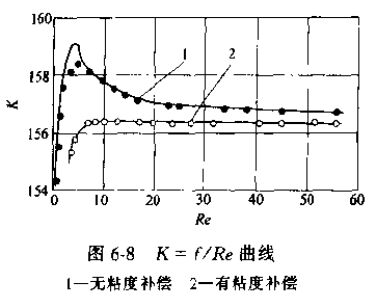

图6-8所示为有粘度补偿和无粘度补偿时的涡轮仪表系数K的变化情况,在流量不变时,雷诺数Re=f(1/η),即与流体粘度成反比,Re减小表面流体粘度增大,曲线1和2分别为无粘度补偿时和有粘度补偿时的仪表系数曲线。由图可见,粘度补偿后,其测量精度和范围度都有了明显地提高。一般,采取以上措施可以使传感器在高粘度下(15~30mm2/s)仍能保持其线性区域和范围度,用于重油测量范围度为7:1,精度可达±0.2%。

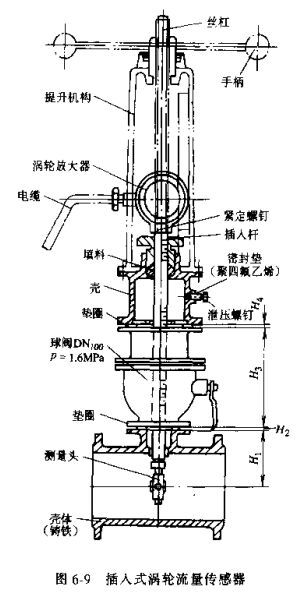

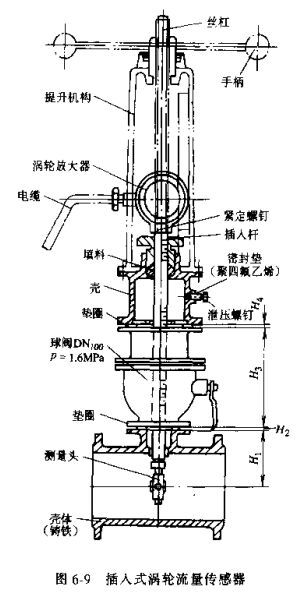

(6)插入式涡轮流量传感器

这种涡轮流量传感器主要用于测量大型管道的流量,方法是用小的涡轮流量测量头插到管道的平均流速点或*大流速点,测出局部小面积的流量推算出通过管道的整体流量。其典型的结构如图6-9所示。它可在不断流的情况下插入或取出测量头,进行维护或检修。插入头可做成轴向涡轮和切向涡轮两种。

(7)其他结构的涡轮流量传感器有气体涡轮流量传感器

气体涡轮流量计用来测量天然气(如天然气涡轮流量计)、化工气体、蒸汽及压缩空气等管流流量和定流量控制。由于气体密度小,流体推动的力矩小,气体传感器与液体在结构参数上有显著差别,要加大轮壳半径,缩小流道截面积,使气流流速加大且集中经过叶片边缘。气体涡轮流量传感器对气体清洁度要求较高,气体温度、压力和密度的影响较大,使用中应注意这些特点。

(8)自校正涡轮流量传感器

自校正涡轮流量传感器是一种能自动校正测量精确度的涡轮流量传感器。这种传感器由主、辅双涡轮组成,可由二涡轮转速差自校正流量特性的变化。传感器壳体内装有两个独立旋转的叶轮,入口处的为主涡轮,其下游的称为辅涡轮,两涡轮叶片均为螺旋状,但辅涡轮的螺旋角较小,它起到感受主涡轮出口流体因流速分布畸变,运动件磨损结垢等形成阻力矩变化和流体物性(密度、粘度)变化的影响。它可以保证使用条件与校验条件不同时把仪表系数校正到校验时的精度。

(9)双向涡轮流量传感器

双向涡轮流量传感器具有测量双流向液体流量的功能,是实现液压系统等各种闭环系统流量检测、电液比较控制和自动控制的理想传感器。其工作原理和单向涡轮传感器基本相同,为了实现双向测量,它采用了两导向架及叶轮几何形状完全对称的结构。

(10)一体型涡轮流量传感器

叶轮转动直接或经磁耦合带动机械计数机构智能显示模块,指示积算总量,其传感器与显示仪组成一体,方便使用。

上一篇:涡轮流量计的基本概述及工作原理

下一篇:涡轮流量计安装使用和维护