化工污水流量计励磁系统研制的实验与测试

点击次数:3061 发布时间:2021-08-19 07:34:54

摘要:为了提高方波励磁频率,以便在浆液测量中克服浆液噪声的影响,提出基于能量回馈和电流旁路的化工污水流量计高低压励磁控制方案。通过采用高低压切换的方式,加快方波励磁过程中励磁电流的恒流控制响应速度;引入电流旁路电路,实现励磁电流的响应超调;采用能量回馈电路降低电路能耗。经实验验证,该励磁系统能够显著加快励磁电流的响应速度,恒流控制响应速度提升400%,励磁电路工作稳定可靠,励磁恒流控制精度高,系统的能量回馈电路效率达78.2%。

1、引言

目前,化工污水流量计大多采用低频矩形波励磁方式,以使传感器输出信号获得较长时间的平稳段,保证其测量精度。当测量浆液流量时,由于浆液中的固体颗粒划过电极表面,导致传感器输出信号跳变,该跳变即为浆液噪声。研究发现,浆液噪声的特性满足1/f分布。所以,为了减小浆液噪声对输出信号的影响,要求提高励磁频率。然而,由于化工污水流量计的励磁线圈为感性负载,提高励磁频率将会造成励磁电流在半励磁周期内的稳定段变短,不利于流量的测量。特别是当励磁线圈的电感值较大时,若提高励磁频率,就有可能使励磁电流无法进入稳态,从而无法进行流量的测量。国外大多采用PWM反馈控制或在H桥低端设置恒流晶体管来进行恒流控制。前一种方法的电流响应速度较慢,且电流纹波较严重;后一种方法由于恒流控制电路会造成H桥低端电压波动较大,不利于H桥的开关控制。国内生产企业大多采用国外较为落后励磁技术,励磁电流在51ms左右才进入稳态,因此励磁频率难以提高,频率多为2.5~5Hz。为此,国内也进行了励磁方法的相关改进研究,文献提出了基于线性电源的励磁控制方案,文献提出了基于高低压电源切换的励磁控制方案。基于线性电源的励磁控制方案仅适用于励磁线圈电感值相对较小的传感器的高频励磁。高低压电源切换励磁控制方案则由于采用更高压电源加速电流响应速度,能在一定程度上提高励磁频率。但是,文献披露的高低压电源切换的励磁控制方案,对于励磁线圈电感值较大的传感器,励磁电流响应速度难以进一步提高,从而限制了励磁频率进一步提高的可能。并且励磁方向切换时,励磁线圈中储存的电能全部由泄放电路消耗掉,能量利用率低,造成能量浪费和电路温升。特别是励磁线圈电感值较大时,电路能耗更大,不利于电路长期稳定工作。

为此,针对高低压励磁方式,提出具有能量回馈和电流旁路的高低压励磁控制方案。为了加快励磁电流的响应速度,采用旁路励磁电路与恒流控制电路相结合的励磁方式,进一步改善高压段励磁效果,加速励磁电流进入稳态;为了提高能量利用率,减小系统发热,引入能量回馈电路。

2、实验与测试

励磁系统研制完成后,对其性能进行测试:1)对于高频励磁,要求励磁电流进入稳态所需时间短、响应速度快,考察励磁电流进入稳态的响应时间。2)对于能量回馈电路,主要测试其对线圈中能量的吸收与回馈的效率。3)为了说明旁路电路对励磁电路的励磁效果的改善,则对比采用旁路电路励磁前后,励磁电流进入稳态的响应时间。4)为了考察恒流控制电路输出的励磁电流在一段时间内的波动情况,进行了励磁电流长期稳定性测试。由于在实际测量时,流过传感器的被测流体的流速,与励磁电流流过励磁线圈建立的磁场场强度成正比,为了使传感器获得平稳的信号输出,要求励磁线圈中的励磁电流在进入稳态后波动值较小。

2.1 励磁电流响应时间性能测试

将1台50mm口径的化工污水流量计一次仪表安装在水流量标定装置上进行方波励磁实验。该一次仪表励磁线圈的直流电阻为45Ω,电感值约为1.14H。实验中,采用DPO4054B示波器对励磁系统的励磁电流信号进行监测。

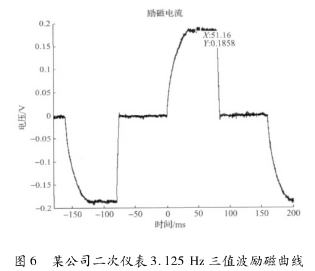

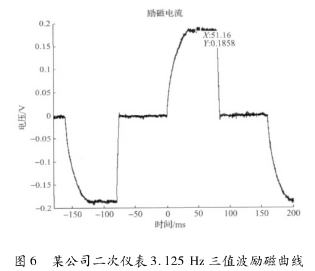

*先,采用某公司生产的二次仪表匹配一次仪表进行励磁。该二次仪表采用在H桥低端设置恒流晶体管进行恒流控制的方法,其励磁曲线结果如图6所示,励磁频率为3.125Hz,励磁方式为三值波励磁,励磁电流大约在51.16ms左右进入稳态,励磁电流稳态段波动较大。

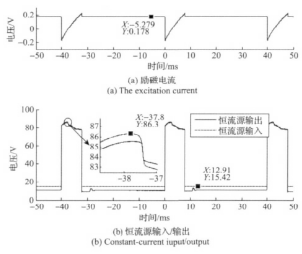

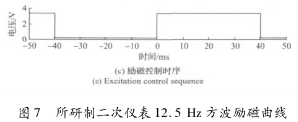

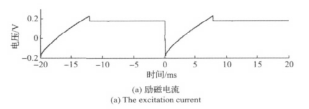

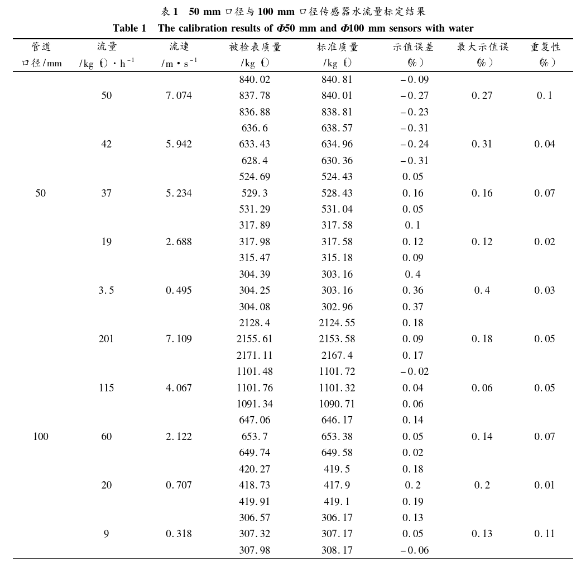

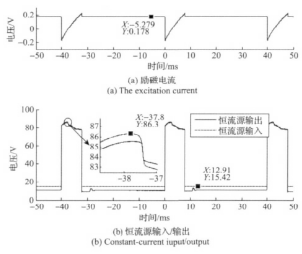

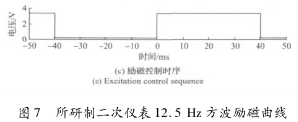

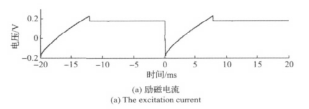

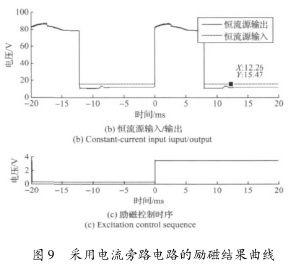

其次,采用本文研制的二次仪表匹配一次仪表进行励磁。励磁电流稳态值设定为178mA,迟滞比较电路的阈值上限设定为205mA,阈值下限设定为165mA。方波励磁频率设为12.5Hz,低压励磁电源设定为17V。示波器采集绘制得到的励磁结果曲线如图7所示。其中图(a)为励磁电流曲线;图(b)为恒流控制电路中,恒流源的输入输出端电压幅值曲线;图(c)为单路励磁时序控制信号。从曲线(b)可以看到,在励磁系统切换至低压供电时,由于三端稳压芯片的负载感抗较大,其输出调节需经历过渡过程,待输入输出压差稳定后,励磁电流随后进入稳态,进入稳态所需时间约为13ms。

经过对比上述实验结果可知,相对于某公司采用的在H桥低端设置恒流晶体管进行恒流控制的方法,本文研制的励磁系统,励磁电流响应速度提升4倍,从而保证励磁电流在励磁周期内具有较长的稳定段,并保证传感器输出信号的零点稳定性。综上,本系统可以显著提高励磁频率。

2.2 能量回馈效率性能测试

由图7曲线结合图2可知,在励磁方向切换后,检流电路检测到的图7(a)中的励磁电流瞬间为负,此时励磁线圈处于电能泄放状态并向能量反馈电路中的储能电容充电。由于储能电容充电,高、低压切换电路的输出电压从80V逐渐升高;待励磁线圈能量泄放完即励磁电流为零时,储能电容两端电压达到*高86V并开始放电,励磁电流开始上升;储能电容电压降低至80V时,高低压切换电路趋于80V的稳定输出状态,此时励磁电流继续上升;待励磁电流上升至设定的超调量205 mA后,迟滞比较电路控制高低压切换电路切换至17V低压源作为励磁工作电源,恒流电路在17V低压源输入下进行恒流控制输出。

根据测得的励磁电流和储能电容的电压信号,参考电感和电容的能量计算公式,可计算得到励磁方向切换时励磁线圈泄放的能量约为0.01972J,储能电容储存和回馈的能量约为0.01542J,能量回馈效率达到78.2%,相较于现有技术中励磁线圈中能量直接由能量泄放回路消耗掉而言,大幅提高了能量的利用效率,并能避免电路温升,从而保证系统可靠工作。

2.3 旁路电路性能测试实验

为比较电流旁路电路对励磁恒流控制的影响,将迟滞比较电路对电流旁路电路的控制断开,即电流旁路电路始终处于断开状态。另外为保证励磁电流达到稳态后高低压切换电路能正常切换至低压,迟滞比较电路的滞环阈值上限设置为172mA,低于励磁电流稳态设定值;阈值下限为112mA。针对50mm口径的化工污水流量计一次仪表,采用25Hz方波励磁的结果曲线如图8所示。将图7所示实验结果曲线进行局部放大如图9所示。由图8可知,在励磁电流上升至迟滞比较电路滞环阈值上限后,高低压切换电路立刻切换低压源,作为励磁工作电源给恒流控制电路。在输入掉压瞬间,由于恒流控制电路中的三端线性稳压器自身的工作特性,导致输出电流也出现瞬间波动。*后,恒流控制电路在低压源供电的情况下,控制输出励磁电流增大至稳态设定值。

实验结果表明,高压源向低压源切换后,三端稳压器的工作特性致使的电流波动和低压源供电情况下的恒流控制,会大幅延长励磁电流的稳态响应时间。图8所示励磁电流约在17ms左右进入稳态,图9所示励磁电流的稳态响应时间约为12ms。这表明,在采用三端稳压器搭建恒流控制电路的情况下,电流旁路电路能有效克服三端稳压器工作特性的影响,并能方便的实现电流超调,加快励磁电流的响应速度。

2.4 励磁电流长期运行稳定性测试

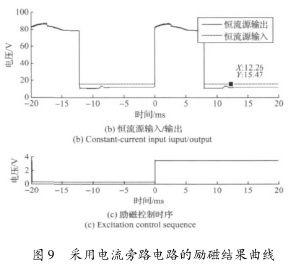

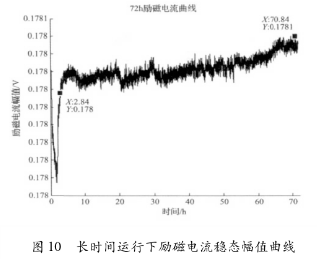

为了评测所研制励磁系统长期运行稳定性和电流精度,本文进行了长时间运行测试实验,实验时间为72h。实验中仍采用50mm口径的化工污水流量计一次仪表,励磁电流设为178mA,励磁频率设为12.5Hz。实验时,励磁电流幅值通过化工污水流量计二次仪表的信号调理采集模块,转换成数字信号送给DSP。DSP每隔18s将一个励磁电流平稳段的采样点数据保存至外扩的64kW的SARAM中。72h的励磁电流采集结果如图10所示。

由图可知,励磁系统在上电工作后需要大约2,h进行预热,随后励磁电流进入稳态,系统工作稳定。不考虑系统预热过程,由采集得到的励磁电流数据计算可得励磁电流在72h内的波动率约为0.0156%,从而表明该励磁系统在长时间运行下能够可靠稳定工作。

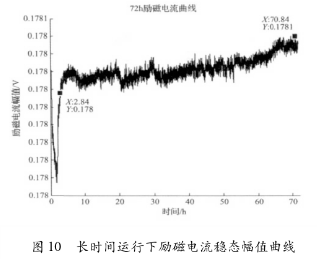

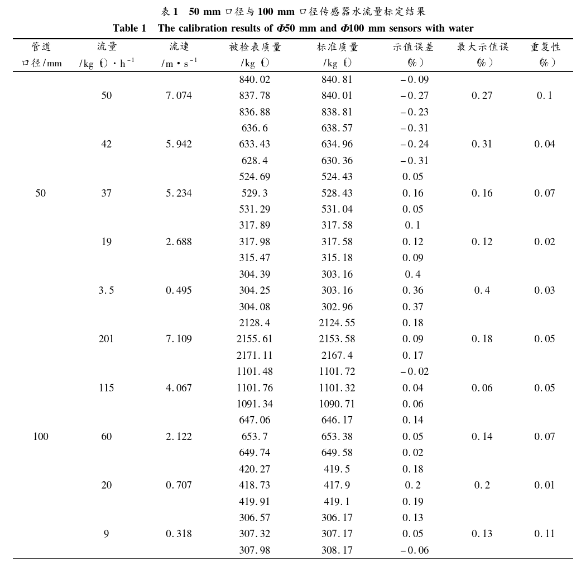

2.5 水流量标定实验

为了评测系统的实际应用效果,进行了水流量标定实验。分别针对50mm口径与100mm口径的传感器进行标定。系统励磁方式采用方波励磁,励磁频率为12.5Hz,管道*大流速为7m/s左右,*小流速为0.3 m/s左右,标定结果如表1所示。

由标定结果可知,所研制的化工污水流量计系统针对50mm口径的水流量标定示值误差小于0.41%,重复性误差小于0.11%。针对100mm口径的水流量标定示值误差小于0.21%,重复性误差小于0.12%。据此可知,所研制的化工污水流量计系统针对50mm与100mm口径的水流量标定精度均优于0.5级。

3、结论

1) 由能量回馈效率性能测试实验可知,采用能量回馈电路对励磁方向切换后,线圈中剩余的能量进行存储并利用,该方法较于国内普遍通过转化为热量进行消耗的方法而言,能够提高系统78.2%的能量利用效率,降低电路能量耗散,保证电路长期可靠工作。

2) 由励磁电流响应时间性能测试以及旁路电路性能测试实验可知,相较于PWM反馈控制的方法或是在H桥低端设置恒流晶体管进行恒流控制的方法,采用电流旁路电路的高低压励磁方式能够使得励磁电流产生响应超调,加快恒流控制的响应速度,使得励磁电流响应时间从51ms缩短到12ms,恒流控制响应速度提升至400%,从而有利于进一步提高化工污水流量计的励磁频率,减小浆液测量中的浆液干扰。

3) 由励磁电流长期运行稳定性测试实验可知,较于采用PWM反馈控制方法,励磁电流稳态段纹波严重,研制的励磁系统72h内励磁电流波动率为0.0156%,从而表明长时间运行下,本系统能够稳定可靠工作且励磁电流波动率较小。

4)由水流量标定实验可知,针对50mm与100mm口径传感器,标定示值误差小于0.41%,重复性误差小于0.11%,表明研制的励磁系统能够为化工污水流量计的高精度测量提供保证。

化工污水管道流量计在热钾碱溶液测量中的安装与使用

在污水处理中化工污水管道流量计的特点比较及选型

关于化工污水管道流量计的校验周期

化工污水管道流量计产品技术特点及安装方法

化工厂污水流量计在调试期与运行期故障有哪些典型的故障

化工厂污水流量计在特殊环境中需要考虑的一些因素

化工厂污水流量计安装特点及常见故障原因分析与解决办法

化工污水流量计在热量表耐久性试验装置中的系统设计讨论

化工污水流量计在水厂流量测量中的应用

影响化工污水流量计误差的因素及不确定度分析

化工污水流量计在钾肥生产中的使用注意事项

化工污水流量计校准设备的重要性

关于化工污水流量计的校验周期

化工污水流量计励磁系统研制的实验与测试

化工污水流量计的各项参数指标的专项检测及说明

抚顺市安装化工污水流量计选型基本情况调查与分析

造纸厂排放检测化工污水流量计选型的电路设计方案

化工厂污水流量计,dn200污水流量计

化工污水流量计,工业污水流量计价格

化工厂污水流量计,腐蚀性污水流量计

化工污水流量计,耐腐蚀污水流量计

化工污水流量计,腐蚀性污水流量计

化工厂污水管道流量计的优点及安装使用注意事项

如何测量化工厂污水处理流量计电极与所测液体介质接触电阻值

关于化工厂污水专用流量计产品特点及应用维护的简要介绍

化工厂污水流量计选型及安装注意事项

化工污水流量计,防腐污水流量计

化工污水流量计,dn65污水流量计

化工污水流量计,污水流量计厂家

化工污水流量计选型

1、引言

目前,化工污水流量计大多采用低频矩形波励磁方式,以使传感器输出信号获得较长时间的平稳段,保证其测量精度。当测量浆液流量时,由于浆液中的固体颗粒划过电极表面,导致传感器输出信号跳变,该跳变即为浆液噪声。研究发现,浆液噪声的特性满足1/f分布。所以,为了减小浆液噪声对输出信号的影响,要求提高励磁频率。然而,由于化工污水流量计的励磁线圈为感性负载,提高励磁频率将会造成励磁电流在半励磁周期内的稳定段变短,不利于流量的测量。特别是当励磁线圈的电感值较大时,若提高励磁频率,就有可能使励磁电流无法进入稳态,从而无法进行流量的测量。国外大多采用PWM反馈控制或在H桥低端设置恒流晶体管来进行恒流控制。前一种方法的电流响应速度较慢,且电流纹波较严重;后一种方法由于恒流控制电路会造成H桥低端电压波动较大,不利于H桥的开关控制。国内生产企业大多采用国外较为落后励磁技术,励磁电流在51ms左右才进入稳态,因此励磁频率难以提高,频率多为2.5~5Hz。为此,国内也进行了励磁方法的相关改进研究,文献提出了基于线性电源的励磁控制方案,文献提出了基于高低压电源切换的励磁控制方案。基于线性电源的励磁控制方案仅适用于励磁线圈电感值相对较小的传感器的高频励磁。高低压电源切换励磁控制方案则由于采用更高压电源加速电流响应速度,能在一定程度上提高励磁频率。但是,文献披露的高低压电源切换的励磁控制方案,对于励磁线圈电感值较大的传感器,励磁电流响应速度难以进一步提高,从而限制了励磁频率进一步提高的可能。并且励磁方向切换时,励磁线圈中储存的电能全部由泄放电路消耗掉,能量利用率低,造成能量浪费和电路温升。特别是励磁线圈电感值较大时,电路能耗更大,不利于电路长期稳定工作。

为此,针对高低压励磁方式,提出具有能量回馈和电流旁路的高低压励磁控制方案。为了加快励磁电流的响应速度,采用旁路励磁电路与恒流控制电路相结合的励磁方式,进一步改善高压段励磁效果,加速励磁电流进入稳态;为了提高能量利用率,减小系统发热,引入能量回馈电路。

2、实验与测试

励磁系统研制完成后,对其性能进行测试:1)对于高频励磁,要求励磁电流进入稳态所需时间短、响应速度快,考察励磁电流进入稳态的响应时间。2)对于能量回馈电路,主要测试其对线圈中能量的吸收与回馈的效率。3)为了说明旁路电路对励磁电路的励磁效果的改善,则对比采用旁路电路励磁前后,励磁电流进入稳态的响应时间。4)为了考察恒流控制电路输出的励磁电流在一段时间内的波动情况,进行了励磁电流长期稳定性测试。由于在实际测量时,流过传感器的被测流体的流速,与励磁电流流过励磁线圈建立的磁场场强度成正比,为了使传感器获得平稳的信号输出,要求励磁线圈中的励磁电流在进入稳态后波动值较小。

2.1 励磁电流响应时间性能测试

将1台50mm口径的化工污水流量计一次仪表安装在水流量标定装置上进行方波励磁实验。该一次仪表励磁线圈的直流电阻为45Ω,电感值约为1.14H。实验中,采用DPO4054B示波器对励磁系统的励磁电流信号进行监测。

*先,采用某公司生产的二次仪表匹配一次仪表进行励磁。该二次仪表采用在H桥低端设置恒流晶体管进行恒流控制的方法,其励磁曲线结果如图6所示,励磁频率为3.125Hz,励磁方式为三值波励磁,励磁电流大约在51.16ms左右进入稳态,励磁电流稳态段波动较大。

其次,采用本文研制的二次仪表匹配一次仪表进行励磁。励磁电流稳态值设定为178mA,迟滞比较电路的阈值上限设定为205mA,阈值下限设定为165mA。方波励磁频率设为12.5Hz,低压励磁电源设定为17V。示波器采集绘制得到的励磁结果曲线如图7所示。其中图(a)为励磁电流曲线;图(b)为恒流控制电路中,恒流源的输入输出端电压幅值曲线;图(c)为单路励磁时序控制信号。从曲线(b)可以看到,在励磁系统切换至低压供电时,由于三端稳压芯片的负载感抗较大,其输出调节需经历过渡过程,待输入输出压差稳定后,励磁电流随后进入稳态,进入稳态所需时间约为13ms。

经过对比上述实验结果可知,相对于某公司采用的在H桥低端设置恒流晶体管进行恒流控制的方法,本文研制的励磁系统,励磁电流响应速度提升4倍,从而保证励磁电流在励磁周期内具有较长的稳定段,并保证传感器输出信号的零点稳定性。综上,本系统可以显著提高励磁频率。

2.2 能量回馈效率性能测试

由图7曲线结合图2可知,在励磁方向切换后,检流电路检测到的图7(a)中的励磁电流瞬间为负,此时励磁线圈处于电能泄放状态并向能量反馈电路中的储能电容充电。由于储能电容充电,高、低压切换电路的输出电压从80V逐渐升高;待励磁线圈能量泄放完即励磁电流为零时,储能电容两端电压达到*高86V并开始放电,励磁电流开始上升;储能电容电压降低至80V时,高低压切换电路趋于80V的稳定输出状态,此时励磁电流继续上升;待励磁电流上升至设定的超调量205 mA后,迟滞比较电路控制高低压切换电路切换至17V低压源作为励磁工作电源,恒流电路在17V低压源输入下进行恒流控制输出。

根据测得的励磁电流和储能电容的电压信号,参考电感和电容的能量计算公式,可计算得到励磁方向切换时励磁线圈泄放的能量约为0.01972J,储能电容储存和回馈的能量约为0.01542J,能量回馈效率达到78.2%,相较于现有技术中励磁线圈中能量直接由能量泄放回路消耗掉而言,大幅提高了能量的利用效率,并能避免电路温升,从而保证系统可靠工作。

2.3 旁路电路性能测试实验

为比较电流旁路电路对励磁恒流控制的影响,将迟滞比较电路对电流旁路电路的控制断开,即电流旁路电路始终处于断开状态。另外为保证励磁电流达到稳态后高低压切换电路能正常切换至低压,迟滞比较电路的滞环阈值上限设置为172mA,低于励磁电流稳态设定值;阈值下限为112mA。针对50mm口径的化工污水流量计一次仪表,采用25Hz方波励磁的结果曲线如图8所示。将图7所示实验结果曲线进行局部放大如图9所示。由图8可知,在励磁电流上升至迟滞比较电路滞环阈值上限后,高低压切换电路立刻切换低压源,作为励磁工作电源给恒流控制电路。在输入掉压瞬间,由于恒流控制电路中的三端线性稳压器自身的工作特性,导致输出电流也出现瞬间波动。*后,恒流控制电路在低压源供电的情况下,控制输出励磁电流增大至稳态设定值。

实验结果表明,高压源向低压源切换后,三端稳压器的工作特性致使的电流波动和低压源供电情况下的恒流控制,会大幅延长励磁电流的稳态响应时间。图8所示励磁电流约在17ms左右进入稳态,图9所示励磁电流的稳态响应时间约为12ms。这表明,在采用三端稳压器搭建恒流控制电路的情况下,电流旁路电路能有效克服三端稳压器工作特性的影响,并能方便的实现电流超调,加快励磁电流的响应速度。

2.4 励磁电流长期运行稳定性测试

为了评测所研制励磁系统长期运行稳定性和电流精度,本文进行了长时间运行测试实验,实验时间为72h。实验中仍采用50mm口径的化工污水流量计一次仪表,励磁电流设为178mA,励磁频率设为12.5Hz。实验时,励磁电流幅值通过化工污水流量计二次仪表的信号调理采集模块,转换成数字信号送给DSP。DSP每隔18s将一个励磁电流平稳段的采样点数据保存至外扩的64kW的SARAM中。72h的励磁电流采集结果如图10所示。

由图可知,励磁系统在上电工作后需要大约2,h进行预热,随后励磁电流进入稳态,系统工作稳定。不考虑系统预热过程,由采集得到的励磁电流数据计算可得励磁电流在72h内的波动率约为0.0156%,从而表明该励磁系统在长时间运行下能够可靠稳定工作。

2.5 水流量标定实验

为了评测系统的实际应用效果,进行了水流量标定实验。分别针对50mm口径与100mm口径的传感器进行标定。系统励磁方式采用方波励磁,励磁频率为12.5Hz,管道*大流速为7m/s左右,*小流速为0.3 m/s左右,标定结果如表1所示。

由标定结果可知,所研制的化工污水流量计系统针对50mm口径的水流量标定示值误差小于0.41%,重复性误差小于0.11%。针对100mm口径的水流量标定示值误差小于0.21%,重复性误差小于0.12%。据此可知,所研制的化工污水流量计系统针对50mm与100mm口径的水流量标定精度均优于0.5级。

3、结论

1) 由能量回馈效率性能测试实验可知,采用能量回馈电路对励磁方向切换后,线圈中剩余的能量进行存储并利用,该方法较于国内普遍通过转化为热量进行消耗的方法而言,能够提高系统78.2%的能量利用效率,降低电路能量耗散,保证电路长期可靠工作。

2) 由励磁电流响应时间性能测试以及旁路电路性能测试实验可知,相较于PWM反馈控制的方法或是在H桥低端设置恒流晶体管进行恒流控制的方法,采用电流旁路电路的高低压励磁方式能够使得励磁电流产生响应超调,加快恒流控制的响应速度,使得励磁电流响应时间从51ms缩短到12ms,恒流控制响应速度提升至400%,从而有利于进一步提高化工污水流量计的励磁频率,减小浆液测量中的浆液干扰。

3) 由励磁电流长期运行稳定性测试实验可知,较于采用PWM反馈控制方法,励磁电流稳态段纹波严重,研制的励磁系统72h内励磁电流波动率为0.0156%,从而表明长时间运行下,本系统能够稳定可靠工作且励磁电流波动率较小。

4)由水流量标定实验可知,针对50mm与100mm口径传感器,标定示值误差小于0.41%,重复性误差小于0.11%,表明研制的励磁系统能够为化工污水流量计的高精度测量提供保证。

上一篇:酸碱污水流量计具有哪些优点与缺陷

下一篇:印染污水流量计励磁系统硬件研制